Product Lifecycle

LifeCycle

어떤 제품이나 시스템이 처음 생성부터 폐기까지 겪는 일련의 시간적 단계

Lifecycle의 세 단계

BOL(bigginning of life) > MOL(middle of life) > EOL(end of life)

개념 설계/생산 초기 사용 및 서비스 폐기/재활용

설계,생산,개발 유통, 사용, 유지보수 수거, 해체, 재제조, 폐기

Conceptual vs Physical LifeCycle

Conceptual lifecycle : 시장 안에서 유효하다고 여겨지는 시간 동안의 수명

-> 제품이 기술적으로 멀쩡해도 시장에서 도태되면 끝 ex) 스마트폰

Physical lifecycle : 제품이 생산되어 실제로 폐기될 때까지의 시간

-> 실제 쓰는 시간 기준, 사용 가능하면 계속 존재

제품의 다양한 유형

Long life : 자동차, 비행기

Short life : 스마트폰, 카메라 (기술변화 빠름)

PLM은 올바른 정보를 올바른 시점, 올바른 장소에서 전달하여 제품 생애 전반의 서비스와 지속가능성을 보장하는 접근방식

right info, time, place

CIMdata의 기능적 관점에서의 lifecycle 분류

1. product definition lifecycle : 지적 자산 관리 (설계문서, 아이디어)

2. production definition lifecycle : 물리 자산 관리 (생산설비, 제품부품)

3. Operation support lifecycle : 자원 관리 (운영 자재, 인력, 설비)

=> 세 요소가 유기적으로 연결되어야한다.

| 마케팅 | 시장 중심 생애주기 | Introduction → Growth → Maturity → Decline |

| 글로벌 자원 | 환경 중심 생애주기 | Extraction → Processing → Use → Reuse/Recycle |

| 제조사 | 제품 실현 관점 | Imagine → Define → Realise → Support → Retire |

| 고객 | 사용 중심 관점 | Imagine → Define → Realise → Use → Dispose |

자원 관점에서 본 product system lifecycle

자원 흐름 전체를 고려 : 자원획득 > 제조 > 유통 > 사용 > 유지보수 > 폐기/재사용

마케팅 관점에서 기업들은 여러 제품을 동시에 보유한다.

각 제품마다 수명 주기(product life cycle:PLC)가 다르기 때문에 지속적인 제품 투입이 필요하다.

반도체 > 컴퓨터 > 핸드폰 > 가전 >...

기업은 장기적 성장을 위해 서로 다른 수명 단계의 제품을 연속적으로 계획적으로 투입해야한다.

제조사 관점에서 PL

계획 > 설계 > 생산 > 지원 > 폐기, 제활용

제품의 필수 기능을 파악하여 계획

QFD, CAD 등 고려하며 요구사항 만족 여부 테스트

초도생산 후 램프업을 통한 양산

판매, 유통 유지보수 등 제품 정보 제공하며 고객 피드백 수집

설계 정보, 제조 정보를 폐기, 재사용 계획 수립에 활용

🧩 (1) Product Lifecycle (제품 생애주기)

Design → Production → Usage → Maintenance → Upgrade → Disposal

- 제품의 계획부터 사용 종료 후 폐기까지의 전체 주기, 유지보수, 업그레이드 등도 포함됨

🧩 (2) Process Lifecycle (공정 생애주기)

설계 → 제조 → 물류(유통) → 유지보수 → 회수 → 재제조 → 폐기

- 공정은 생산뿐 아니라 Reverse Logistics (역물류, 회수/재활용)까지 포함

- “조달 → 제조 → 조립 → 사용 → 정비 → 재제조 → 폐기”라는 복합적 흐름

🧩 (3) Resource Lifecycle (자원 생애주기)

Selection → Procurement → Installation & Test → Operation → Maintenance → Modification → Replacement

기계, 설비 같은 자산(asset)의 생애주기

유지보수/수정/교체가 중요한 이슈

생애주기 전략 결정

기업은 이윤을 극대화하면서도 품질 저하, 납기 지연, 비용 증가 없이 제품의 전 생애주기 동안 고객의 요구를 충족해야한다.

전통/현대적 제품 설계 전략

설계 중점 : 과거에 제조 공정에서 비용을 최적화 -> 현대는 제품 생애 전반 비용 최적화

관점 : 과거에는 생산 단계만 고려 -> 현대는 초기 설계 단계부터 폐기까지의 전체 과정을 고려

중요성 : 과거에는 제조 효율 중심 -> 현대에는 정보 기반의 의사결정과 전략적 설계

즉, 과거에는 특정한 부분에만 한정되어 최적화를 진해앟였는데 현재는 설계~폐기까지의 전체 과정을 고려한다.

(초기 설계가 전체 비용에 미치는 영향이 증가했음)

즉, 생애주기 전략이란 제품의 흐름을 어떻게 구현할지 초기 단계인 biginning of life에서 결정하는 전략이다.

다양한 옵션 중 비용을 최적화할 수 있는 선택이 필요하다.

| 유형 | 제품 특징 | 예시 | 권장전략 |

| Type I | 기술 오래감, 사용 짧음 | 포장재, 일회용품 | Recycling |

| Type II | 기술 짧음, 사용 짧음 | 일회용 카메라 | Remanufacturing |

| Type III | 기술 짧음, 사용 김 | 프린터, 컴퓨터 | Upgrading |

| Type IV | 기술 오래감, 사용 김 | 가전제품, 자동차 | Maintenance |

설계 전에는 제품의 특성과 시장의 요인을 분석해야함

제품 전략 구조도

Business Strategy

↓

Technology Strategy

↓

Technology R&D

↓

Product Portfolio

↓

Product Roadmap

↓

New Product Development & Product Change

↓

Ramp-up → Volume Production

- 생애주기 전략 구성에서 고려해야하는 것들 -

경쟁우위 전략

| 경쟁 범위 | 비용 우위 | 차별화 |

| 넓은 시장 | Cost Leadership | Differentiation |

| 좁은 시장 | Cost Focus | Differentiation Focus |

기업은 시장 범위와 경쟁 방식에 따라 전략을 설정해야한다.

경쟁 방식으로는 비용 우위와 차별화 중 선택이 필요하다.

제품 전략 세부 요소

| 전략 | 특징 | 키워드 |

| 시장주도 전략 | 대규모 R&D 투자, 기술 선도 | 자본/기술 중심 |

| 추종 전략 | 리스크 적게, 기존 기술 따라감 | 저비용 중심 |

| 응용지향 전략 | 틈새시장, 변형된 제품 도입 | 틈새, 목적 중심 |

| 생산 효율 전략 | 대량생산, 생산성 극대화 | 공정/원가 중심 |

생애주기 비용 구성 요소

- Development Cost : 기획과 설계 단계 (R&D)

- Production Cost : 제조 단계

- Operation & Support Cost : 사용/유지보수 단계

- Retirement Cost : 폐기, 회수 단계

=> 위 제품 생애 주기 모든 단계별 비용을 고려해야 정확한 LCC(lifecycle cost) 관리가 가능

제품 원가에 가장 큰 영향을 주는 요소는 설계 5% < 노동 15% < 간접비 30% < 재료 50%

이러한 요소들에서 벗어나 제품 설계 단계가 전체 비용에 미치는 영향은 70%이다.

설계가 원가에 직접 포함되지는 않지만, 전체 비용 구조를 결정짓는 요소이다.

LCC에서의 설계 초기 단계에서는 약 95%의 비용이 결정된다.

시간이 지난 후 대응할 수록 변경 비용이 폭증

1) 조기 공급자 참여(Early Supplier Involvement), 초기 단계에서부터의 협업이 lifecycle cost 최적화의 열쇠

2) 과거 제품 중심에서 현재 서비스 중심으로 전환되며 단순한 제품 제공 후 끝이 아닌 수명주기 전체에 걸쳐 서비스 가치 제공이 중요해짐

항공기 엔진, 터빈 등 복잡한 제품 생산 시 데이터를 기반으로 예측 유지보수 제공

디지털 트윈, predictive maintenance 적용

Product lifecycle : 초기엔 비용만 들며 수익이 느림

Service lifecycle : 제품 판매 이후로도 지속적으로 수익 창출 가능

Lifecycle Cost 분석 방법

| ABC (Activity-Based Costing) | 간접비 문제 해결을 위해 개발된 활동기준 원가법 | 제품 개발비용 분석에 유용 |

| LBC (Lifecycle-based Costing) | 생애주기 단계별 주요 원가요인 식별 및 회귀분석 사용 | 각 단계별 원가추정 가능 |

PLM 성공 요건 (Product, Process, Resource 관점)

제품 생애주기 전반의 활동 관리

제품 관련 데이터와 리소스의 통합 관리

고객, 파트너, 공급자 간 협업

분석 및 병목 지점 파악

과거 모델링 기법으로는 기업 모델링에서 사용된 방법론들을 사용해 진행

Enterprise Modeling : IDEF(통합 제조 정의 방법론), IEM, PERA, CIMOSA 등

Lifecycle Data Management

고객 요구사항, 피드백

사용 정보, 제품 사양, 설계 생산 정보

원가,투자 추정, 인증, 시험 데이터 등

=> 제품 생애 전반에서 데이터가 생성되고 공유됨

각 부서별 제품 데이터의 연계가 중요

생산 -> sinfle-BOM, 설계도/마케팅 -> E-BOM, 도면/서비스 -> 서비스 부품 마스터 등

PLM() : 데이터 통합 시스템

데이터 일관성, 중복 제거, 조기 커뮤티케이션, ERP 등의 통합 관리

lifecycle의 주요 구성 요소인 PPR 정보 간 흐름이 존재

PPR 정보

- Product data: 제품 구조, 구성품

- Process data: 공정, 작업 흐름

- Resource data: 사람, 설비, 자원

- Their relations: 이들 간의 관계 (예: 조립 과정에 어떤 자원이 필요한지)

제품 수명 후반으로 갈수록 정보량이 많아지며 스마트 태그 시스템으로 데이터 추적이 가능

생애주기 동안 생성, 저장, 수정, 삭제되는 모든 정보들을 product lifecycle information으로

CAD/CAE 도면, 설계 아이디어, 제조 물류 사용 폐기 데이터 등이 존재하다

제품 개발 초기에는 agility(민첩성)가 중요

설계의 변경이 잦기 때문

중기에는 consistency(일관성)가 중요

정형화된 데이터 구조

후반부에는 traceability(추적가능성)가 중요

정적 데이터 VS 동적 데이터

static data : 변하지 않는 데이터로 주로 BOL에서 결정됨

dynamic data : 제품 생애주기 동안 변경 가능

content data VS meta data

content data : 실제 발생한 구체적 데이터

meta data : content를 설명하는 데이터

정보기술과 제품생애관리

1. 제품 생애주기와 정보 흐름 문제점

- BOL(초기 단계) 이후 정보 흐름이 불명확하여 운영 효율 저하 발생

- 제품 정보가 리테일 → 소비자 단계로 갈수록 손실됨

- 이 문제를 해결하려는 시도가 PLM (Product Lifecycle Management)

2. PLM과 Closed Loop PLM

- PLM은 제품 생애 전체에 걸쳐 정보 추적·관리를 통해 가시성(Visibility) 확보

- 최신 기술(인터넷, 무선통신, 태그 기술 등)을 통해 정보 흐름을 통제하고 추적 가능

- 정보가 디자이너/생산자에게 다시 돌아가도록 하는 시스템 → 이를 Closed Loop PLM이라 부름

3. 제품 정보의 3가지 가시성 (장소, 시간, 개체 식별 )

| Visibility in Space | 위치 구분 | 창고 관리 |

| Visibility in Time | 시간 기반 구분 | 물류(Logistics) |

| Visibility in Identity | 개체 식별 | 재고관리, 분류 |

4. Barcode & QR Code & Smart Tag

- Barcode - 전통 식별 기술

- 저렴하고 인식 거리 양호

- 손상되면 인식 불가

- QR = Quick Response

- 바코드의 업그레이드 버전 (2차원 코드)

- 빠르고 많은 정보를 담을 수 있음

- Smart Tag

- space : 위치 식별

- time : 시점 구분

- identity : 항목 개별 식별

과거 제품생애주기 각 단계의 참가자가 불완전한 정보로 의사결정하여 비효율을 초래한다.

최근은 기술의 발달로 인해 제품 정보 추적이 가능해졌다.

4-1) 제품 식별 기술

EAN-GTIN : EAN이라 불리는 유럽 표준 기구로 GTIN을 통해 제품 및 제조 업체를 바코드로 식별

EPC (Electronic Product Code)로 MIT Auto-ID 센터가 개발한 글로벌 제품 식별용 코드 체계

무선통신 기술 분류

- PAN (~10m): 개인영역 (Bluetooth)

- LAN (0~100m): 지역네트워크

- MAN (~2km): 도시지역

- WAN (~50km 이상): 광역네트워크

- WWAN: GSM, GPRS, CDMA 등

AutoID 인프라 구성요소

EPC : 제품 식별 번호

PML : physical markup language, EPC 네트워크를 위한 XML 언어

ONS : Object name service로 EPC를 URL로 바꿔주는 글로벌 조회 시스템

5. RFID : radio frequency identification

무선 주파수를 이용한 식별 기술로 reader+tag로 구성되어있음

reader가 전자기장을 발생시키고 tag가 반응하여 데이터 송신

-> 무소음 상거래, 인식 거리 100m, 다중 인식 가능, robust, 비가시성 인식 가능 <-> 비용, 습기/금속 환경

=> 비용, 인식 거리, 저장 데이터 양 등의 선택 기준 존재

USN 발전 단계

ubiquitous sensor network로 RFID 태그 기반에서 발전

id 인식 -> 이력 관리 -> 환경 정보 센싱 -> 전자태그 간 통신 -> 전자태그 제어로 확장

센서 기본 개념

정의 : 외부 자극을 전기 신호로 변환

자극 종류 : 물리, 화학, 생물학 등

센서 시스템 구성 : 변환 요소, 신호전송/처리, 정보출력 등

6. Product Lifecycle에서의 데이터 종류

PPR 정보

- product data

- process data

- resource data

Static vs Dynamic data

Content vs Meta

BOL / MOL / EOL 단계별 데이터

BOL : CAD, 설계도, 사양서

MOL : 사용, 유지보수, 고장 이력

EOL : 회수, 해체, 재사용 정보

동시공학 및 PDM

1. 동시공학 : concurrent engineering

제품 설계와 제조, 지원 등의 모든 관련 공정을 동시에 고려해 제품 전 주기를 최적화하는 접근법

-> 초기 단계부터 품질, 가격, 납기, 고객 사양 등 전체를 고려함

-> product life cycle 전체를 체계적으로 관리

PDM : product data management

제품 개발에 필요한 모든 데이터를 효율적으로 관리하기 위한 시스템

-> ERP(자원관리), SCM(공급망), CRM(고객관리), MES(생산 실행)

-> 연계도구 : CAD, CAM, CAx(통칭)

일반적인 제품개발 프로세스 : 아이디어 > 제품선택 > 예비제품설계 > 원형제작 > 테스트 > 최종제품설계 > 생산

R&D와 예비/최종 공정설계가 병렬로 진행되나 필요할 떄 일부 병렬로 수행되며 비계획적이거나 반복적인 조정이 많다.

설계 change > 공정설계 rechange, 병렬 구조가 있지만 정보 공유나 통합 시스템이 부족하고 전체 제품 수명 주기를 고려하지 않음

즉, 목표가 전체 최적화는 아님

V-프로세스 기반 ex : 고객요구 > 제품설계 > 부품설계/합의 > 공정설계 > 생산

각 단계에서 제품 요구, 사용정의, 평가 등이 반복, 병렬됨

동시공학 : 체계적 접근 + 정보 통합 + 병행 프로세스 설계 필요

개발 초기단계부터 하류 공정까지 모두 고려하며 품질, 가격, 납기, 고객사양을 고려해 개발자 중심의 협업이 중요

mass customization으로의 시장 변화로 인해 제품은 다양해지고 수명이 줄었다.

이로 인해 제품 복잡도가 증가하여 파라미터가 많아지고 설계에 대한 이해가 어려워짐과 함께 정보 기술이 발전하여 ICT 발달로 인해 설계 단계와 제조 단계의 통합이 가능해짐

처음부터 설계, 제조, 품질, 납기, 비용, 고객요구 등을 동시에 고려하며 병렬적으로 정보의 통합, 협업 체계 등이 내장되어있다.

ex) 설계자가 제품 설계 시 제조팀이 '이건 좀 어렵다'라는 피드백을 즉시 반영할 수 있음

전주기적 관점에서 병렬 설계를 통해 제품 출시 기간을 단축하고 품질을 높인다.

> 제품 설계와 제조, 지원 등을 동시에 고려하는 체계적인 방법

Concurrent Engineering

2. 동시공학의 핵심전력

- 제품/공정/조직/IT 통합관리

- Cross Functional Team (CFT) 구성

- 정보 공유 체계인 PDM 등 수립

위 그래프에서 보이는 것처럼 설계 초기에 비용의 80%가 결정되며 실제 발생 비용은 30%로 가장 효과적으로 비용을 줄일 수 있는 방법

따라서 초기 단계에서 충분한 QCD 검토가 필요하다. 설계 변경도 초기일수록 가장 유연하게 적용 가능하다

CE 구현 시

- 데이터/정보 공유 가능

- 부품,공정,시스템의 공용화

- DFX(Design for X-ability)

- 교차 엔지니어링 능력 필요

3. CE의 목표 : QCD 개선

Quality, Cost, Delivery

제품/공정 정보 공유

병렬(concurrent) 공정 설계

CFT(cross functional team) 구성

정보기술(IT)을 통한 통합

QCD 개선 기회는 초기에 집중되어있기에 초기부터 통합적 접근 필요

4. CFT 조직 형태

조직 유형 4가지 형태

Functional 조직 : 기존 기능 조직

Project 조직 : 완전 프로젝트 조직

Lightweight Martix : 기능 부서 주도 - 부서장 Power >> PM Power

Heavyweight Matrix : PM 중심 강한 프로젝트형 - 부서장 Power << PM Power

> 기업들은 특성에 따라 lightweight / heavyweight 선택

동시공학 구현사례 - 크라이슬러 & 보잉

- 크라이슬러(Neon 차량):

- 개발비용 13억 vs 경쟁사 50억

- 개발기간 3.5년 vs 경쟁사 7년

- 성공적 플랫폼 팀 구성 및 CAD/CAM 활용

- 보잉사:

- DPA 프로젝트로 사전 설계 및 부품 조립 시뮬레이션

- 리드타임 30% 절감, 부품 불량률 2/3 감소

5. PDM 필요성

70-80년대 제조업체의 문제는 정보의 섬으로 인한 정보 단절과 디지털 데이터의 홍수, 잦은 설계 번경과 부적절한 정보 관리!

PDM은 동시공학 지원을 위한 정보 통합 관리 시스템

70-80년대 문제 사례

- 정보의 섬: CAD-MRP 등 시스템 간 연계 부족 → 정보 병목

- 디지털 데이터의 홍수: 파일은 많지만 체계 없음 → 생산성 저하

- 설계 변경 관리 미흡: 하드카피 남발, 승인 시스템 불명확

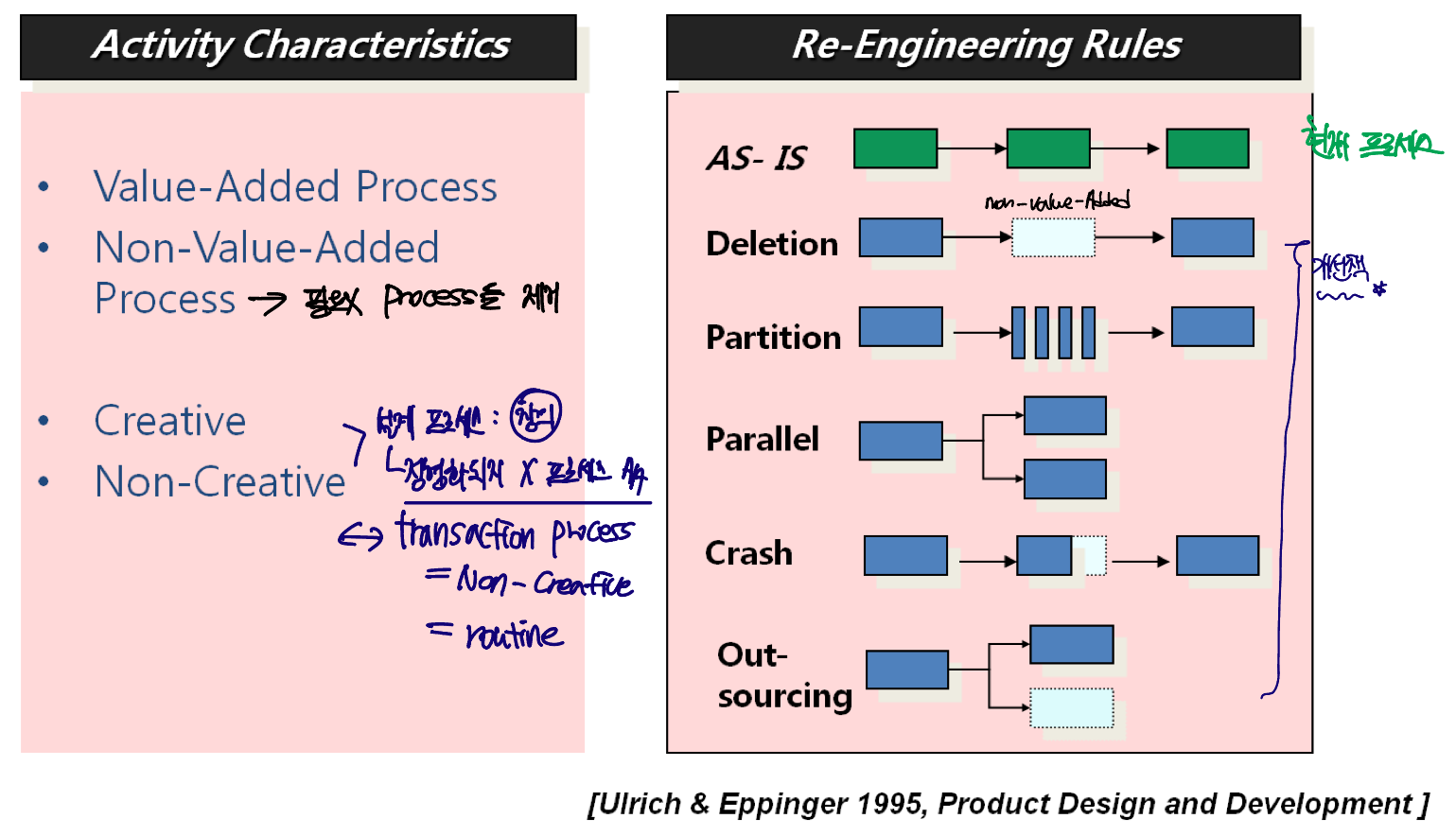

6. DPR : Process Reengineering 전략

Re-engineering Rules

- deletion : 불필요 제거

- partition : 작업 세분화

- parallel : 병렬 수행

- crash : 중첩 수행

- outsourcing : 외부 위탁

value-added process

고객이 가치 있다고 느끼는 활동

제품이나 서비스에 직접적 기능을 추가하는 과정

ex) 설계, 가공, 조립, 테스트

non-value-added process

고객이 기꺼이 지불하지 않으며 제품 기능에 직접 기여하지 않는 활동

ex) 대기, 제작업, 이중입력, 불필요한 검토

=> 동시공학에서는 전체 프로세스에서 non-value-addded를 제거하거나 최소화하여 개발 속도 향상, 비용 절감, 품질 향상(QCD 개선)

=> 또한 creative 활동은 사람의 인지력과 창의성이 꼭 필요한 영역이므로 유지하되, non-creative 활동은 가능한 한 자동화, 단순화하여 시간과 리소스를 줄이자는 접근 (QCD 개선)

제품 정보는 방대한 양과 다양한 형태로 존재하며 서로 다른 조직과 프로그램에서 각자 이질적으로 운영된다

따라서 버전관리, 관계관리, 장기 보존이 필요하며 이러한 문제에서 각 단계의 연결이 어렵다.

제품관리 정보의 역사

70s : MBOM DB 중심

80s : 설계 및 제품 구조 관리

90s : ERP 도입, 인터넷 기반 관리

2000s : 협업 중심 진화

전통적 문서 관리의 한계로는 중복, 전달 지연과 함께 손실 위험이 있다는 것

더불어 다중 사용자가 동시 접근이 어려우며 효율적인 문서 검색이나 버전 관리가 불가능하다.

PDM을 통해 제품 및 관련 공정의 모든 정보를 통합하여 관리하여 필요한 정보를 최적기(timing)에 제공할 수 있다

기업 내부/외부 구성원이 병렬로 작업할 수 있는 기반을 제공하며 다양한 CAx 시스템과 연계된다

PDM = EDM, PIM, TDM, 등

PDM 발전 과정

초기에는 제품 구조 중심 관리 > 중반에는 EDM이 등장하며 문서 관리 중심 > 최근에는 CAD, MRP, ERP 등과 통합되어 고도화됨

PDM에서 다루는 데이터 종류

- 제품 형상, CAD 도면

- 설계 명세서, NC 가공 정보

- 문서, 음성, 이미지, 주석

- 프로젝트 계획서 등 광범위한 멀티미디어 정보

PDM 기능

1. 전자금고, 문서관리

제품 관련 데이터 안전히 보관

문서 check-in, check-out, 버전관리, 접근 권한 통제

2. 작업 흐름, 프로세스 관리

제품 개발 시 발생하는 업무 프로세스 흐름 제어 및 추적

변경 요청 등 업무 이력 기록

3. 제품구성 관리

형상 관리 포함

제품 부품 구조나 계층 구조 관리

4. 분류 및 코딩

제품, 부품 등의 속성을 기준으로 분류/코드화

5. 제품개발일정 관리

개발 일정과 관련된 계획/진행 현황 관리

PDM 기능의 2가지 유형

- 정적인 정보관리 : 정보 저장, 검색 중심 (ex) 문서, 도면, 제품 구성, 분류)

- 동적인 정보관리 : 정보 흐름, 변화 추적 (ex) 작업 흐름, 일정관리)

PDM 구성 요소

- 분산형 파일 저장

- 중앙 메타 데이터베이스

- word, CAD 등 다양한 응용 프로그램과 연계

1. PDM 기능 - 전자금고

설계도면, 문서, 모델 등을 안전하게 보관하며 외부 생성 파일도 통합

ex) 제품 데이터, 메타 데이터 등

전통적 문서 관리의 문제점(보안, 정합성, 손실)을 개선할 수 있도록 중앙 통제 시스템, check-in, check-out 관리, 버전 통제

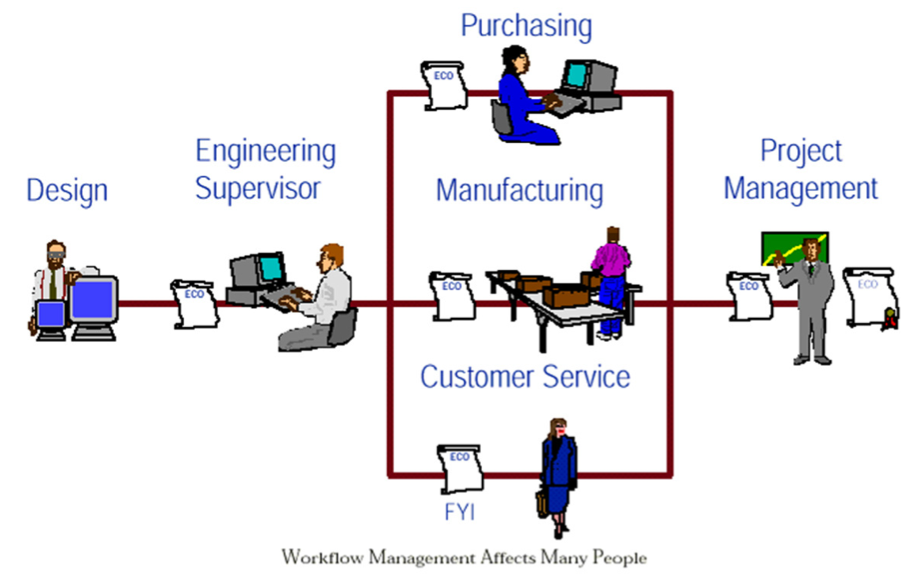

2. PDM 기능 - 작업흐름

정해진 원칙에 따라 효율적으로 조직 내 사람, 문서, 업무의 흐름 관리

BPR(business process reengineering)과 밀접

업무/문서/정보 흐름을 통합적으로 자동화하여 관리하여 정보 흐름의 정시성을 확보하며 투명화

product > output 흐름을 관리하며 정확한 정보와 시점, 사용자에게 전달한다.

전체 조직 간 협업을 지원한다.

3. PDM 기능 - 제품구성 관리 (PDM의 가장 핵심 기능)

(Product structure = configuration management)

제품을 구성하는 부품들의 계층 구조를 관리

제품 중심의 정보 구조로 부품 간의 연관관계를 명확히 관리할 수 있고 BOM(자재명세서)의 기반이다.

새로운 구성을 생성하거나 수정하며 버전, 대체품, 삭제 등의 구조를 조작할 수 있다.

BOM(Bill of material = Product structure = Recipe, formulation)

구매, 재고관리, 생산계획 등 시스템적 연계를 위해 제품을 구성하는 부품 리스트와 그 정보(수량, 번호, 가격 등)

>> 조립되어질 물품을 트리/구조로 배열하여 그 사이의 연계성을 준다.

E-BOM(설계 기준) - 개발 관점에서 본 엔지니어링 BOM

M-BOM(제조 기준) - 제조공정의 관점에서 본 제조 BOM

PDM에서 제공하고 있는 BOM 기능도 시스템 공급업체에 따라 달라진다.

E-BOM -> M-BOM

PDM ERP

PDM에서 관리하고자 하는 모든 정보가 부품 개체들을 중심으로 연관관계를 맺으며 구성되어

데이터베이스의 중심축이 제품 중심에 있기에 제품 구성관리 기능이 PDM의 핵심이다.

4. PDM 기능 - 분류 및 코딩

제품/부품 정보를 효율적으로 분류,검색하고 재사용성을 높이기 위해 형상/공정/기능에 따라 유사 부품을 family화함

-> 부품 및 문서가 방대해지며 효율적인 데이터 활용이 요구되고

신규 부품 생성 시 기존 유사 데이터를 찾아 재사용 가능하도록 하여 시간/비용을 절감한다.

분류 방식

부품 코드 방식 : 숫자/문자로 고유한 분류 코드 부여

속성 조합 방식 : 외경, 두께, 재질 등 속성 기반으로 검색할 수 있도록

GT(Group Technology) 기반 방식 : 유사한 부품을 묶어 관리

5. PDM 기능 - 제품개발 일정관리

제품 개발 프로젝트 내 세부 업무 분해 및 일정, 자원, 비용을 관리하는 기능

Work Breakdown Structure(WBS)

: 주요 업무 > 하위 업무 > 세부업무로 구분

각 업무에 필요 자원과 소요 비용을 매핑하여 전체 프로젝트를 관리한다.

기업이 고객이 요구하는 제품을 정해진 시간과 예산 내에 납품해야하며 이를 위해 계획을 수립하고

진행 상황 점검, 자원 및 비용을 추적할 필요가 있다.

'강의' 카테고리의 다른 글

| PLM (0) | 2025.04.22 |

|---|---|

| [준상 데통] 필기본 (0) | 2023.03.26 |